案例一 金屬外觀件瑕疵檢查

解決方案重點

- 相機與光源的選擇

- 檢查機台設計: 檢查站數、相機光源彈性調整角度

- 彈性的設計考量一機可以檢查多種外觀件

- 入料與出料的設計

- 機械手臂偕同運作

- 導入AI,不斷的參數調整與訓練

特性

- 3D表面對焦不易,必須克服景深。

- 瑕疵沒有固定發生的位置。

- 瑕疵種類多,不易分類。

- 檢查時間要比人工快。

案例二 某電路載板廠自動真空包裝系統

解決方案重點

- 整合工序上面不同機台

- 整合機械手臂

- AOI檢查移動中的ORCode

- AOI辨識標籤、乾燥劑

- AOI辨識打帶正確與否

- AOI辨識真空破包

特性

- 多個工站: 方檢機、噴印、置放試紙乾燥包 、打帶、真空包裝、自動夾取入箱。

- 必須整合多部PLC依序運作。

- AOI檢查噴印內容、缺料、打帶、真空破包。

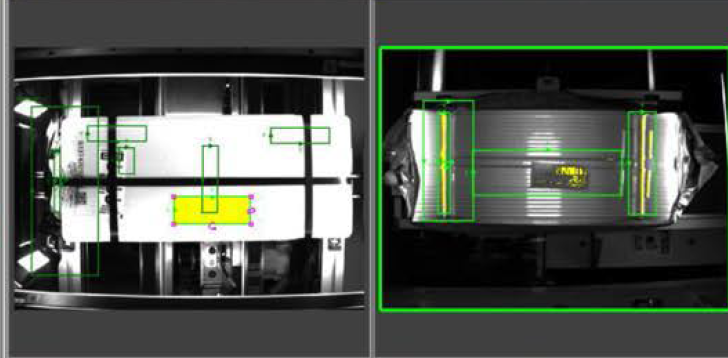

案例三 工業濾心氣泡檢查

解決方案重點

- 設計讓相機在X-Y table移動中拍攝

- 自動加壓產生氣泡

- 移動中判斷氣泡的出現

- XY table記錄氣泡出現的座標

- 將檢查時間縮短至3分鐘內完成

特性

- 各種規格不同濾心、長度也不一樣。

- 隨著不同加壓,氣泡大小與出現位置也會不同。

- 人工檢查一支濾心約需要18分鐘。

自動加壓過程中,相機移動中藉由AI偵測氣泡的出現,氣泡可以小至0.05mm左右

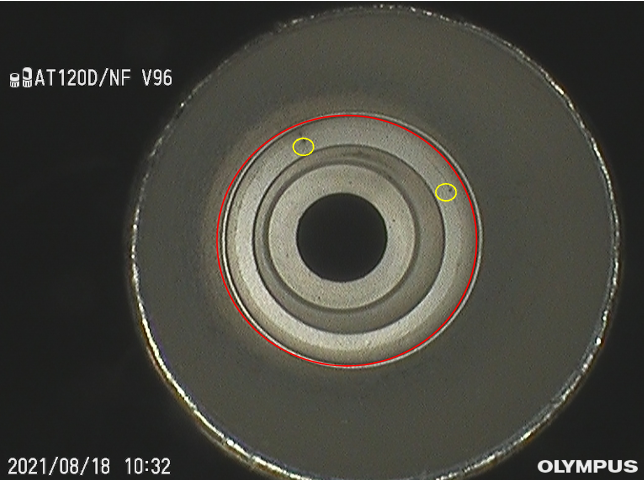

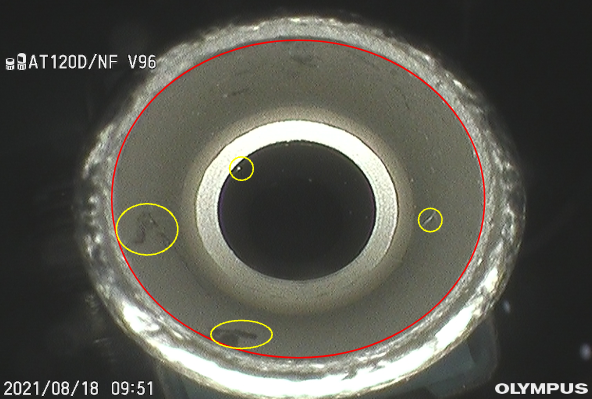

案例四 汽車零件-微管內壁瑕疵檢查

解決方案重點

- 採用工業內視鏡(自帶光源)

- 機台機構設計可以固定內視鏡與導管

- 將內視鏡取像藉由影像擷取卡導到PC

- 導入AI學習各種瑕疵樣態

- 自動分類

特性

- 小於 5mm微細管檢查瑕疵。

- 光線不容易集中進入管內,增加檢查的難度。

- 瑕疵種類多,不易分類。

- 檢查時間必須比人工快。

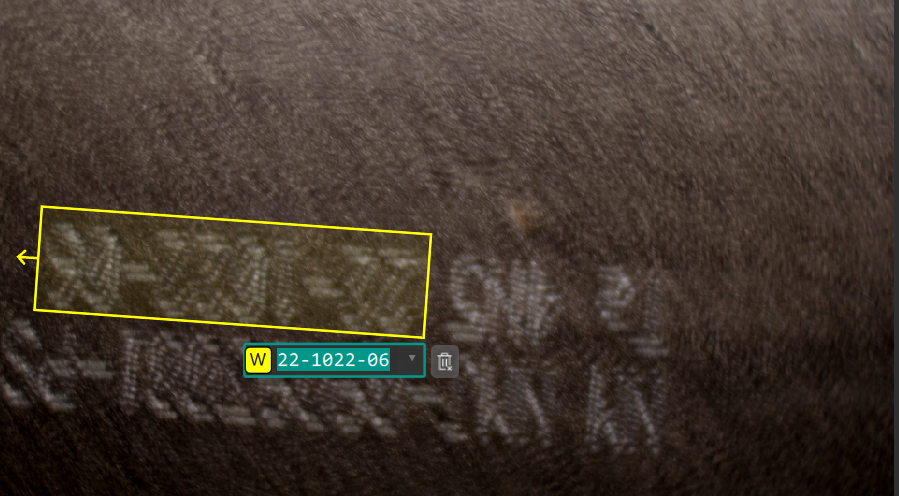

案例五 靶材OCR辨識

解決方案重點

- 相機與光源的選擇

- 導入AI,不斷的參數調整與訓練

特性

- 使用過的靶材,表面非常骯髒。

- 多種靶金屬材質都需要做OCR辨識。

- 檢查時間不能比人工慢。